随着环保监管的日趋严格,废气处理设施的运维安全管理已成为企业环保工作的核心环节。然而,近年多起环保事故案例,暴露出运维流程中的漏洞。本文从设计、运行、维护到应急响应全流程,解析如何实现废气处理设施的安全高效管理。

一、设计阶段安全管理

废气处理设施的设计需兼顾处理效率与安全风险防控:

1.设备选型与工艺适配

根据废气特性(酸性、有机、粉尘等)选择匹配的工艺。例如,酸性废气采用碱液喷淋中和,有机废气适用活性炭吸附或沸石转轮+RTO组合工艺,粉尘废气首选袋式除尘。

关键设备(如风机)需“一用一备”,确保故障时无缝切换。

2.安全防护设施

静电净化装置需安装超温报警和蒸汽灭火系统,屋顶配备消防栓。

腐蚀性、易燃废气管道应避开人员通道,定期清理粉尘油垢,防止爆炸。

二、运行管理规范操作与实时监控

1.同步运行与日常巡检

废气处理设备必须与生产设备同步启停,生产结束后除尘系统至少再运行1分钟。

2.每日点检:检查管道漏液、吸附床温度、布袋破损、活性炭饱和度等,记录台账并保存3年以上。

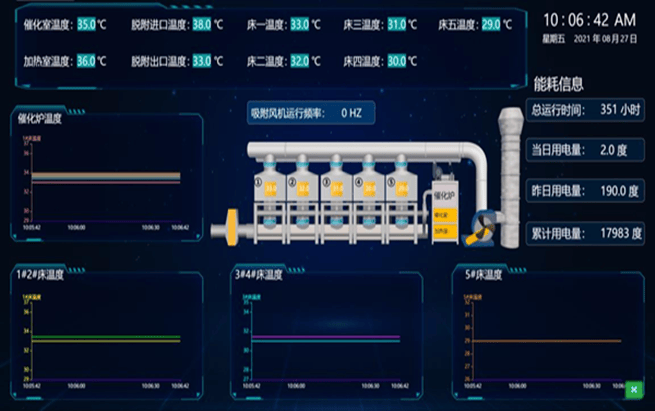

3.参数监控与记录

实时监测pH值、药剂液位、处理效率等关键参数。

采用在线监控平台,实现数据实时上传与远程故障诊断。

三、维护管理预防性维护与耗材更换

1.定期维护计划

活性炭、过滤棉、布袋等耗材按周期更换,避免因饱和或破损导致效率下降。例如,活性炭吸附床温度异常需立即排查。

每季度清理喷淋塔、检查风机轴承润滑,每年全面检修电气系统。

2.第三方运维与检测

委托专业机构进行定期标定、清洗及数据评估,第三方检测可规避企业自检的盲区。

四、应急管理快速响应与风险最小化

1.故障处置流程

设备异常时,立即停产并启动备用设备。例如,吸附能力不足时限产减排,严重故障需48小时内上报环保部门。

维修后需第三方检测达标方可复产。

2.事故预防演练

每年组织应急演练,模拟设备泄漏、火灾等场景。员工需掌握防毒面具、消防器材使用方法。

五、人员培训与责任落实

1.专业化培训

操作人员上岗前需接受工艺原理、设备操作、安全防护等培训,粉尘岗位还需防爆知识专项教育。

每季度复训更新知识,强化法规意识(如《吸附法工业有机废气治理工程技术规范》)。

2.责任分工与考核

设立专职运维负责人,明确点检、记录、上报等职责。

将台账完整性、事故率纳入绩效考核,倒逼管理提升。

废气处理设施的运维安全包括了设计、操作、维护、应急的完整链条。企业需以“预防为主、实时监控、快速响应”为原则,通过标准化流程和专业化团队,实现环保达标与生产安全的双赢。