在工业生产中,废气治理设备的稳定运行直接关系到环保合规和生产效率。传统的运维方式往往依赖人工巡检和事后维修,不仅效率低,还容易因突发故障导致排放超标。随着技术进步,智能监控+预防性维护的结合,可以大幅提升废气治理设备的运行效率,减少意外停机实现更精准的环保管理。

1.智能监控让问题无处可藏

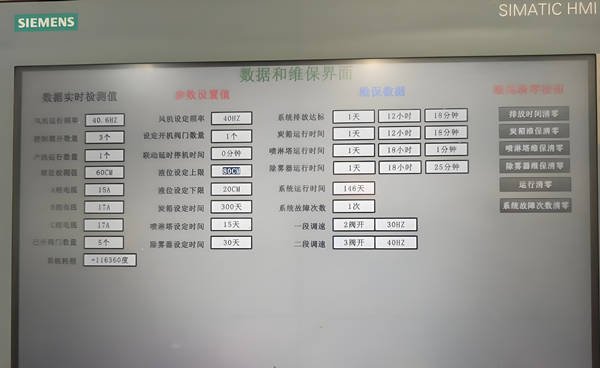

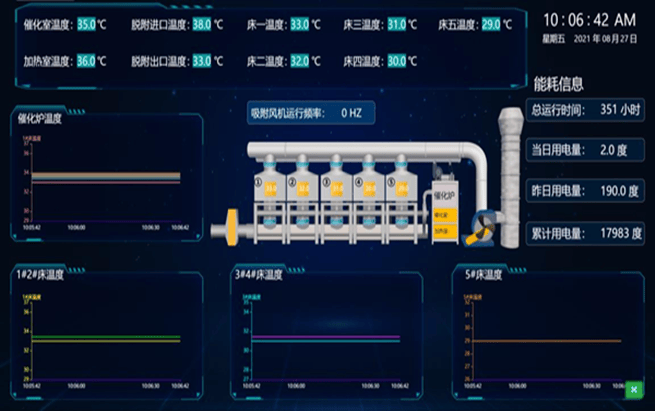

在过去废气处理设备的运行状态主要靠人工记录和定期检查,这种方式不仅耗时,还容易遗漏潜在问题。智能监控技术的出现改变了这一局面。通过在关键点位安装传感器,实时采集温度、压力、流量、气体浓度等数据,系统可以全天候监测设备运行状况。一旦数据出现异常,比如排放浓度突然升高或风机振动加剧,监控平台会立即发出警报,提醒运维人员介入。这种实时反馈机制大幅缩短了故障响应时间,避免小问题演变成大问题。更为重要的是长期积累的运行数据可以帮助企业分析设备性能变化趋势,优化运行参数,让废气处理设备始终保持最佳运行状态。

2.预防性维护从被动到主动

传统的设备维护往往是“救火式”的,等到故障发生才去修理,不仅影响生产,还可能因排放超标面临处罚。预防性维护的核心在于预测问题,而非被动应对。通过智能监控收集的数据,结合设备历史运行记录和行业经验,系统可以预测哪些部件可能在未来几周或几个月内出现问题。比如,如果数据显示某台净化设备的阻力逐渐升高,可能意味着滤材堵塞,需要提前清理或更换。同样,风机轴承的振动数据若持续异常,可能预示磨损加剧,需及时检修。这种基于数据的维护策略,不仅延长了设备寿命,还减少了突发故障带来的生产中断。企业可以合理安排维护时间,避免在高峰生产期被迫停机,既保障了环保合规,又降低了运维成本。

3.双重保障协同效应

智能监控和预防性维护并非孤立存在,二者的结合才能发挥最大价值。监控系统提供实时数据,让运维团队随时掌握设备状态;预防性维护则利用这些数据,制定科学的维护计划,减少盲目检修。

企业引入智能监控和预防性维护后系统通过数据分析成功预测了多次潜在故障,提前更换了关键部件,年度停机次数减少排放达标率提升。

4.用好数据做好管理

虽然智能监控和预防性维护技术已经很成熟,但真正发挥效果还需要企业做好配套管理。数据采集只是第一步,如何分析数据、制定维护策略、培训运维人员同样重要。

企业需要建立标准化的运维流程,确保监控数据被有效利用,而不是存储在系统里无人问津。同时,运维团队要具备一定的数据分析能力,能够结合设备实际情况调整维护计划。此外,定期对系统进行校准和升级,避免因传感器漂移导致误判。

智能监控和预防性维护正在改变废气治理设备的运维模式,让企业从被动应对转向主动管理。实时数据监测让问题无所遁形,预测性维护则大幅降低意外故障风险。两者的结合不仅提升了环保合规性,还优化了生产成本,为企业带来长期效益。